Introduction

Les entreprises et les particuliers utilisent un nombre toujours croissant de machines ou systèmes dans lesquels différentes technologies sont employées. Ces systèmes connaissent des défaillances dont les conséquences – humaines, économiques, écologiques…– sont parfois importantes.

On peut adopter différentes attitudes vis à vis des défaillances d’une machine : on peut attendre que celle-ci tombe en panne et la réparer, on est alors dans une logique de maintenance corrective uniquement ; on peut également intervenir préventivement sur la machine afin que celle-ci tombe moins souvent en panne, on est alors dans une logique de maintenance préventive. Bien souvent, le critère de choix de la stratégie optimale est économique.

Le premier chapitre de ce cours – Organisation de la maintenance – a pour objectif de définir la maintenance, ses objectifs, les différentes méthodes de maintenance ainsi que l’organisation de la maintenance. Le deuxième chapitre – Traitement des informations relatives aux défaillances – présente les outils graphiques les plus fréquemment utilisés en maintenance. Le troisième chapitre – Opérations / Niveaux de maintenance – caractérise les différentes opérations réalisées en maintenance, indique les niveaux de maintenance définis par l’AFNOR et la qualification correspondante des employés. Le quatrième chapitre – Les coûts liés à la maintenance – définit les coûts intervenant lorsque l’on souhaite optimiser la maintenance et présente quelques réflexions classiques sur ce sujet. Les modèles mathématiques couramment utilisés en maintenance seront présentés en deuxième année.

Courbe ABC

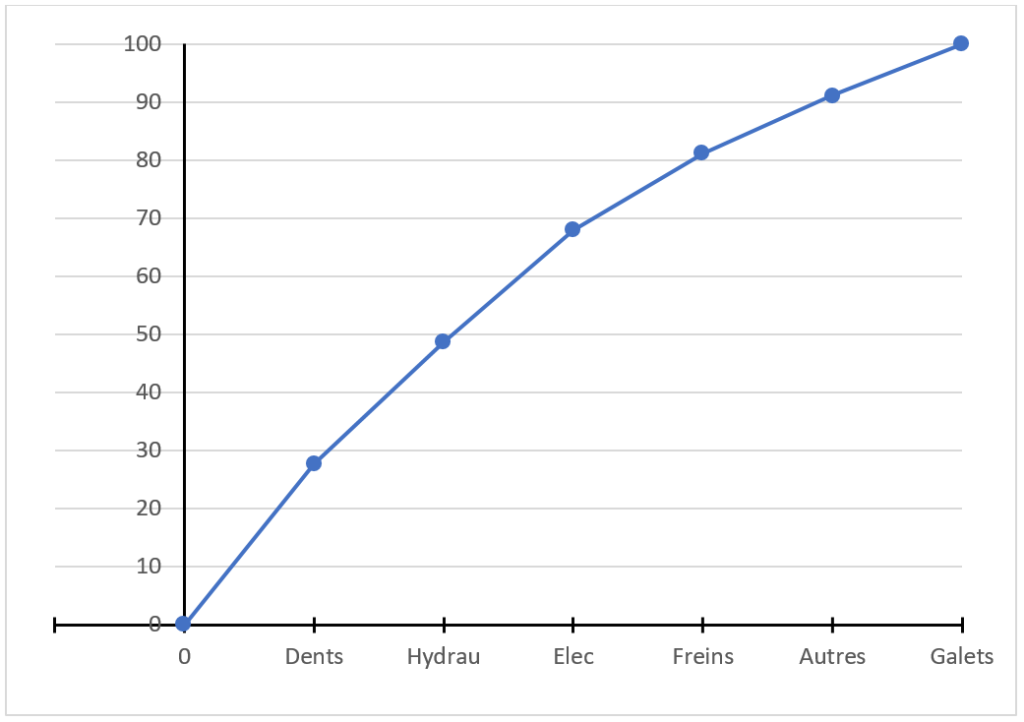

La courbe ABC représente les valeurs cumulées, en pourcentage, de l’indicateur choisi.

Comme pour le diagramme de Pareto, les éléments à comparer sont classés du plus pénalisant au moins pénalisant selon l’indicateur choisi.

Préparation des données : le tableau

Reprenons l’exemple du cours. A partir de l’historique des interventions, on peut établir le tableau ci-dessous, dans lequel figure l’indicateur de disponibilité, c’est-à-dire la durée totale d’intervention pour chaque groupe de composants.

| Catégorie | Durée totale d’intervention (h) | Durée totale cumulée (h) | % cumulés |

| Dents | 12,5 | ||

| Comp. Hydrau | 9,5 | ||

| Comp. Élec | 8,75 | ||

| Freins | 6 | ||

| Autres | 4,5 | ||

| Galets | 4 |

A partir de ce tableau, on peut tracer le diagramme de Pareto

Mais pour tracer la courbe ABC, il va falloir calculer les durées cumulées puis les pourcentages correspondants.

Commençons par les durées cumulées. Pour la 1ère ligne, nous reportons la valeur de la durée totale d’intervention des dents : 12,5 h.

Pour la 2ème ligne, la durée cumulée comprend la durée relative aux dents (12,5 h) et la durée relative aux composants hydrauliques (9,5h) soit 12,5+9,5 = 22 h.

Pour la 3ème ligne, la durée cumulée comprend la durée relative aux dents (12,5 h), la durée relative aux composants hydraulique (9,5h) et la durée relative aux composants électriques (8,75 h) soit 12,5+9,5+8,75 = 30,75 h. Remarquons qu’il suffit de rajouter au résultat précédent (22 h) la durée relative aux composants électriques (8,75 h) soit 22+8,75 = 30,75 h.

Pour la dernière ligne, la durée cumulée comprend les durées de tous les composants, soit 45,25 h). On obtient donc :

| Catégorie | Durée totale d’intervention (h) | Durée totale cumulée (h) | % cumulés |

| Dents | 12,5 | 12,5 | |

| Comp. Hydrau | 9,5 | 22 | |

| Comp. Élec | 8,75 | 30,75 | |

| Freins | 6 | 36,75 | |

| Autres | 4,5 | 41,25 | |

| Galets | 4 | 45,25 | |

| Total | 45,25 |

Nous allons maintenant remplir la dernière colonne : le pourcentage cumulé. Nous connaissons la durée totale d’intervention : 45,25 h. Il s’agit maintenant de calculer, pour chaque durée totale cumulée, le pourcentage que cela représente.

Pour la 1ère ligne, nous obtenons : (12,5 / 45,25) x 100 = 27,6 %

Pour la 2ème ligne, nous obtenons : (22 / 45,25) x 100 = 48,6 %

Pour la dernière ligne, nous obtenons : (45,25 / 45,25) x 100 = 100 %

| Catégorie | Durée totale d’intervention (h) | Durée totale cumulée (h) | % cumulés |

| Dents | 12,5 | 12,5 | 27,6 |

| Comp. Hydrau | 9,5 | 22 | 48,6 |

| Comp. Élec | 8,75 | 30,75 | 68 |

| Freins | 6 | 36,75 | 81,2 |

| Autres | 4,5 | 41,25 | 91,2 |

| Galets | 4 | 45,25 | 100 |

| Total | 45,25 |

On obtient forcément 100 % pour le dernier groupe de composants.

Tracé de la courbe

Nous pouvons maintenant tracer la courbe :

Courbe ABC des durées d’intervention : indicateur de disponibilité

On constate que cette courbe part de 0 et augmente progressivement jusqu’à atteindre 100 % pour le dernier groupe de composants : les galets.

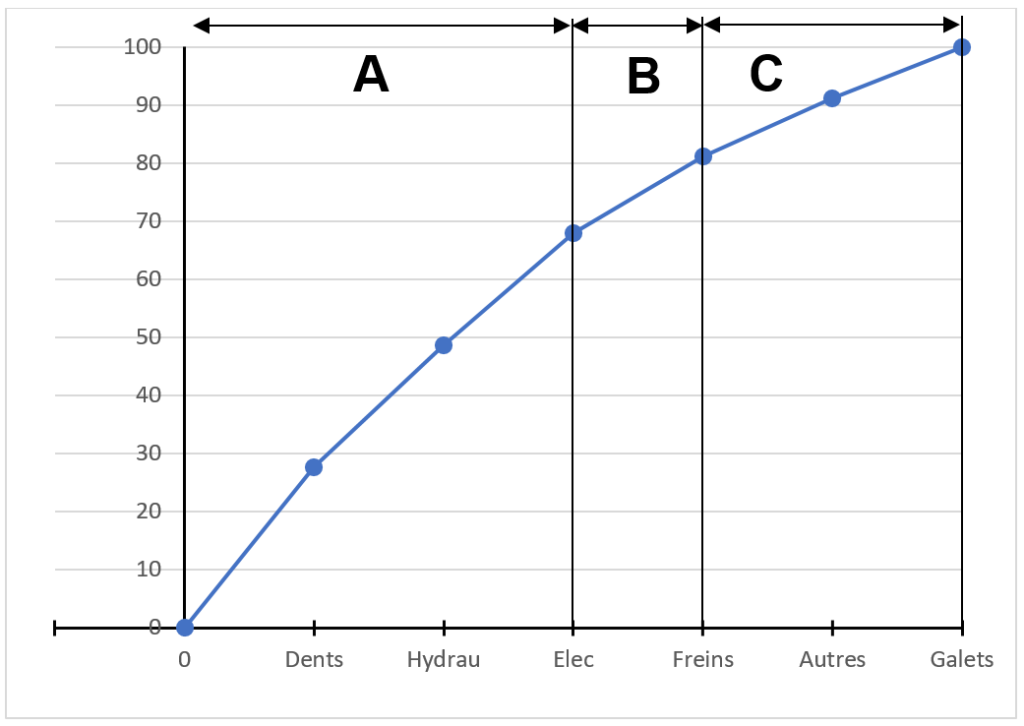

Mise en place des zones ABC

Les zones ABC sont très faciles à déterminer si l’on peut identifier trois zones :

Zone A : elle concerne les composants qui sont très pénalisants.

Zone B : elle concerne les composants qui sont moyennement pénalisants

Zone C : elle concerne les composants qui sont peu pénalisants

Dans la pratique, ce n’est pas toujours le cas. Ainsi, pour le cas de l’exemple, on ne distingue pas des variations de pentes importantes sur la courbe. Dans ce cas, il est plus simple d’observer les valeurs non cumulées du tableau. On peut ainsi déterminer les groupes de composants de chacune des zones :

Zone A : les dents (12,5h), les composants hydrauliques (9,5 h) et les composants électriques (8,75 h)

Zone B : les freins (6 h)

Zone C : les composants « autres » (4,5 h) et les galets (4h)

Remarques.– Il y a assez souvent différentes manières de choisir les zones. Il faut cependant veiller à ce que des composants pour lesquelles les valeurs de l’indicateur sont égales ou très proches ne soient pas dans des zones différentes.

Conclusions à partir des graphiques

Les graphiques – qu’il s’agisse de diagrammes de Pareto ou de courbes ABC – sont réalisés afin d’analyser les problèmes de maintenance et d’envisager des solutions.

Indicateur de maintenabilité– Il nous renseigne sur le temps qu’il faut –en moyenne – pour réparer l’élément en panne. Notons que faire de la maintenance préventive ne changera rien à cet indicateur. Par contre, si la maintenabilité est mauvaise (il faut beaucoup de temps pour réparer), on peut envisager de modifier certains éléments : créer une trappe de visite pour accéder plus facilement à l’élément en panne, modifier la conception, …

Indicateur de disponibilité– Il nous renseigne sur le temps pendant lequel on ne peut utiliser le matériel. C’est donc un indicateur très important. On considère qu’il faut réaliser de la maintenance préventive sur les éléments les plus pénalisants selon ce critère (ou au moins envisager de le faire).

Remarquons que ce n’est pas parce qu’un élément n’est pas pénalisant pour ce qui concerne la disponibilité du matériel qu’il ne faut pas faire de maintenance préventive. Les risques occasionnés par une défaillance doivent également être pris en compte.

Indicateur de fiabilité– Il nous renseigne sur le nombre de pannes dues aux différents composants. Faire de la maintenance préventive peut diminuer ce nombre de pannes.

Épreuve ponctuelle écrite de STS-Physique. – On attend de vous :

- que vous commentiez les graphiques, en indiquant quels sont les éléments les plus pénalisants, quels sont ceux qui posent peu de problème,…

- que vous proposiez de la maintenance préventive pour les éléments les plus pénalisants et de la maintenance corrective pour les autres éléments. Pour déterminer le type de maintenance à réaliser, c’est l’indicateur de disponibilité qui est pertinent.

Dans le monde du travail. – Les commentaires sont les mêmes mais les propositions dépendent de beaucoup de données : quels sont les coûts, y a-t-il une équipe de maintenance ? Quelles sont ses compétences ? De quels outils dispose-t-elle ? Peut-on stocker des pièces de rechanges ? …